Ani darbelere karşı dayanımı yüksek olan malzeme seçimi için, malzemenin kopmaya karşı olan direnci darbe testi ile ölçülmelidir. Malzemenin ani darbelere karşı dayanımı tokluğu ile yakından ilişkilidir. Tokluk bir malzemeyi kırmak için gerekli enerji miktarıdır. Darbe deneyi süresince malzeme tarafından soğurulan enerji, malzemenin dayanımının ve tokluğunun bir ölçüsüdür.

Uygulama yerine ve kullanım amacına göre malzemenin maruz kalabileceği darbeler çok farklı şekillerdedir. Buna karşın darbeye karşı olan cevap malzeme tarafından belirlenir. Metal ve metal alaşımlarının darbeye karşı cevabı; elastik uzama ve plastik şekil değiştirme şeklinde meydana gelir. Darbe hasarı çarpma yüzeyinde başladığı anda kolay bir şekilde tespit edilir.

Darbe hasarı, metal malzemelerde genellikle bir tehlike işareti olarak kabul edilmez. çünkü metaller plastik şekil değiştirebilme kabiliyetlerinden dolayı, büyük miktarda enerjiyi soğurur.

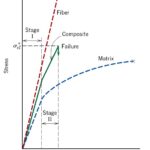

Metaller sabit bir gerilme durumunda yapı sertleşmeden önce çok büyük uzamalarda akabilirler (Sünek Kırılma), bu nedenle oluşacak kopmalar ani ve beklenmedik olmaz. Kompozit malzemelerde bir darbe sonucunda oluşan hasar, çarpmanın türüne göre darbeye maruz kalmayan yüzeyde meydana gelebilir, iç yapıda oluşan delaminasyonlar (tabakalar arasında ayrılma) şeklinde başlayabilir. Yukarıda da bahsedildiği gibi metallerde darbe cevabı, plastik şekil değiştirme sonucunda bir kopma şeklinde olur.

Darbe testleri sadece malzemenin ani yüklemeler altında soğurabildiği enerjiyi ölçmek için yapılmaz. Bunun yanısıra, malzemenin sünek halden gevrek hale geçiş sıcaklığının belirlenmesinde de darbe testlerine başvurulur.

Darbe Deneylerinde Numune Hazırlanması

Çentik darbe deneylerinde numune hazırlama işleminde aşağıdaki hususlar dikkate alınarak deney numuneleri hazırlanır.

- İşleme ve deney teçhizatının izin verdiği ölçüde, tam kesitteki deney parçaları kullanılmalıdır.

- Deney numunesinin, kesme ve işleme şartları, numunenin işleme veya ısıtma nedeniyle değişiklilere uğramasını en aza indirecek şekilde olmalıdır.

- Çelik ve çelik mamullerinin deney parçaları TS EN ISO 377 ve TS 138 EN 10045-1 standartlarına uygun olarak önceden hazırlanmış olan karton bir şablon ile çizilir ve sonra şaloma ile kesilerek alınır.

- Standart deney parçasının uzunluğu 55 mm, kare şeklindeki kesitinin kenar uzunluğu 10mm’dir. Uzunluğun orta bölgesinde bir çentik bulunur.

- Hassas döküm deney parçaları dışında, deney parçalarının bütün yüzeyleri makinada işlenir.

- Çentiğin simetri düzlemi, deney parçasının uzunluğuna eksenine dik olmalıdır.

- Deney numunesinde, çentik tabanına paralel gözle görülebilir hiçbir çizik, oyuk bulunmamalıdır.

- Numune çıkarılıp alındığı mamuldeki veya kaynaklı birleştirmedeki kesim yerinin tayini için işaretlenir ve üzerine numune numarası vurulur. Deney parçasının üzerindeki işaretler, deney sırasında destekler veya örsler ile temas halinde olmayan yüzeye yapılır.

- İşaretlemenin neden olduğu soğuk şekillendirme etkilerinden kaçınmak için çentikten en az 5 mm uzaklıkta yapılmalıdır.

Çentik Darbe Deneylerinin Çalışma Prensibi

Standart bir sarkaçlı darbe cihazında ucunda bir kütleye (m) sahip çekiç belirli bir yükseklikte (h) tutulur. Çekiç serbest bırakılmadan önce potansiyel enerjisi:

Ep= mgh

Çekicin numuneye çarpma anındaki kinetik enerjisi:

Ek = 1/2 mv2

Kaybedilen potansiyel enerji kinetik enerjiye dönüşecektir. Buradan Ep ve Ek denklemleri eşitlenerek çarpışma hızı şöyle elde edilir:

Ep=Ek

mgh=1/2 mv2

v=(2gh)1/2

Darbe öncesi ve sonrası yükseklikleri sarkaç uzunluğu, düşme ve yükselme açıları cinsinden şöyle ifade edilebilir:

h = R(1-cosβ)

h’ = R(1-cosα)

Buna göre, darbe öncesi enerjisi ve darbe sonrası enerjisi aşağıdaki gibi olacaktır.

Edarbe oncesi = mgR(1-cosβ)

Edarbe oncesi= mgR(1-cosα)

Numune tarafından soğurulan enerji, darbe öncesi ve sonrası enerjilerinin farkı olacaktır.

Enumune= Edarbe oncesi – Edarbe oncesi= WR (cosβ – cosα)

W: Çekicin ağırlığı (kg)

R: Cekiçin salınım merkezine olan uzaklığı (m)

h: Çekiçin ağırlık merkezinden düşme yüksekliği (m)

h’: Çekiçin ağırlık merkezine çıkış yüksekliği

β: Düşme açısı (derece)

α: Yükselme açısı (derece)

Darbe direnci birimi genellikle joule olarak verirlir, ancak bazı durumlarda J/m2, kg.m veya kg.m/cm2 cinsinden de ifade edlilebilir. Kırılma enerjileri yüksek olan malzemelerin kırılma tokluğu da yüksek olur.

Charpy Çentik Darbe Deneyi

Iki mesnede yatay olarak yaslanan basit bir kiriş durumundaki örneğin çentik tabanına bir sarkacın ucundaki çekiçle darbe yapılıp, çentik tabanında meydana gelen çok eksenli gerilmenin etkisi ile söz konusu örneğin kırılması için harcanın enerji ölçülür.

İzod Darbe Deneyi

Dikey ve konsol kiriş halinde bir kavrama çenesine tesbit edilen numunenin yüzeyine, kavrama çenesinden belirli yükseklikte, bir sarkacın ucundaki çekiçle darbe yapılması ve çentik tabanında meydana gelen çok eksenli gerilmeler etkisi ile numunenin kırılması için sarfedilen enerji tayin işidir.

Charpy ve İzod Darbe Deneylerinin Karşılaştırılması

Charpy ve Izod test yöntemleri ufak farklılıklar dışında birbirine çok benzerler. Bu farklılıklardan en önemli olanı, numunenin desteklenme şekli ile çentiğin destek ve darbe noktalarına göre konumudur.

Charpy test düzeneğinde numunenin tam ortasına bir çentik açılır. Numune; çentik yüzeyi, darbe yüzeyine ters durmak üzere basit mesnetli kiriş şeklinde düzleme sabitlenir. Izod test düzeneğinde ise çentik, bir kenera daha yakın olarak açılmış numune bu sefer dikey ankastre kiriş şeklinde deney düzeneğine yerleştirilir. Diğer bir fark ise sarkacın düşme yaptığı açıdır. Açıya bağlı olarak da çekiçlerin numuneye çarpma süreleri ve çarpma hızlarında farklılık gözlenir.

| Özellik | Charpy Darbe Deneyi | İzod Darbe Deneyi |

|---|---|---|

| Max. Darbe Enerjisi (J) | 300 | 170 |

| Düşme Açısı | 140 | 90 |

| Düşme Hızı (m/s) | 5,308 | 3,994 |

| Çarpma Süresi (s) | 0,460 R* | 0,393 R* |