Silisyum Karbür-Bor Karbür Kompozitlerin Özellikleri

Silisyum karbürün özellikle mükemmel termal şok dayanımı, oksidasyon dayanımı, yüksek kırılma tokluğunun; bor karbürün sertlik, aşınma dayanımı ve düşük yoğunluk gibi özelliklerin birleşmesiyle silisyum karbür ve bor karbür tozları farklı oranlarda karıştırılarak arzulanan özelliklerde değişik amaçlar için kullanılmaktadır. Bor karbür bu tip uygulamalar için uygun bir malzemedir ancak gevrek olması, düşük ısı dayanımı, yüksek sıcaklıklarda mukavemet azalması ve düşük termal şok dayanımı bor karbürün negatif yönleridir. Bor karbürün kompozitteki varlığı elde edilen ürünün özelliklerini etkilemektedir. Kompozitteki bor karbür miktarının artması sinterlenmiş üründe yoğunluğun düşmesine, oksidasyon dayanımının azalmasına ancak daha hafif bir kompozit oluşmasına yol açar. Ayrıca bu tür kompozitler yüksek ısı dayanımı ve çarpmaya karşı mukavemet sergilemektedir.

Silisyum Karbür-Bor Karbür Kompozitlerin Kullanım Alanları

Bu tür kompozitler bazı tip memelerde, türbin motorlarında, ısı ileten tüplerde ve potalarda olduğu gibi çok farklı uygulamalarda kullanılabilmektedir.

Silisyum Karbür-Bor Karbür Kompozitlerin Üretim Teknolojileri

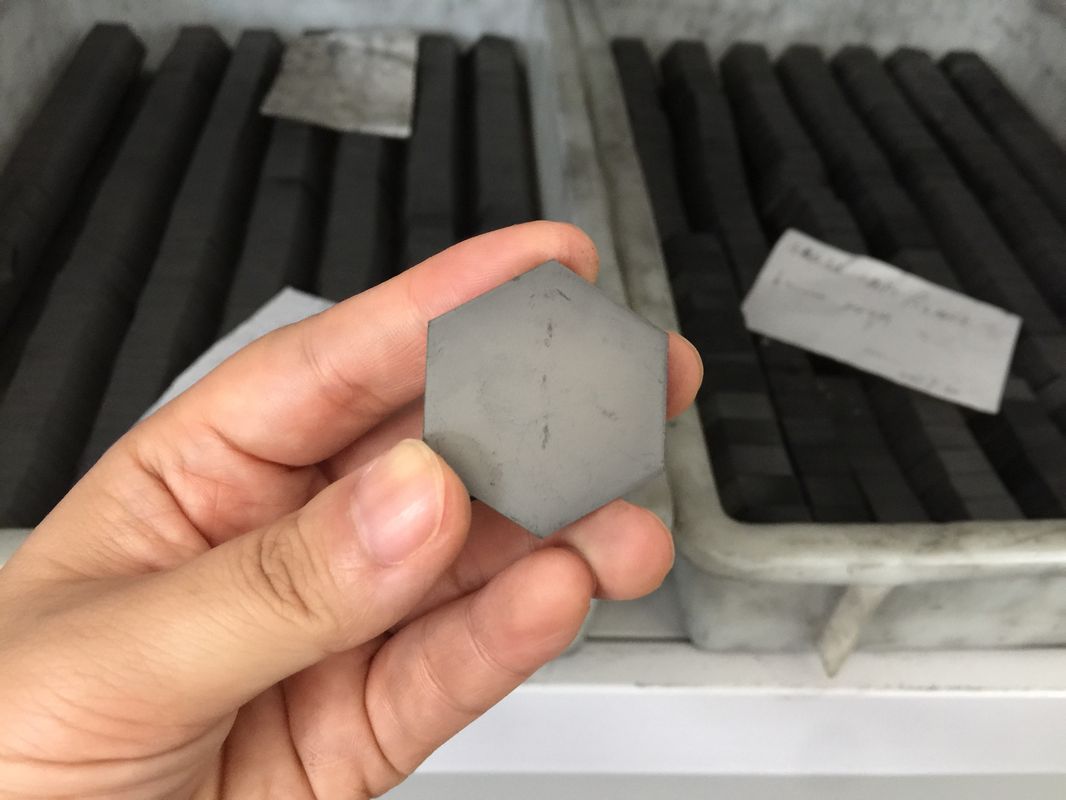

Bor karbür silisyum karbür kompozitlerin üretimi 1962 yıllarında başlamıştır. İlk çalışmalarda % 10-90 arası değişen bor karbür-silisyum karbür tozları grafit kalıplarda 48.2 MPa basınç altında 2100°C’de sıcak preslenmiştir. Benzer bir çalışmada ise % 20-50 arası bor karbür içeren bor karbür-silisyum karbür plakaları 5 µm silisyum karbür ve 2 µm bor karbür tozlarının grafit kalıplarda 34.5 MPa basınç altında 2200°C’de sıcak preslenmesiyle elde edilmiştir. Basınçlı sinterleme tekniğiyle üretilen kompozitlerde karmaşık şekilli parçaların üretimi kısıtlıdır. Sadece küçük ve basit şekilli parçalar bu yöntemle üretilebilir. Ayrıca bu işlem çok yüksek enerji kullanımı ve kalıplama malzemesi gerektirmektedir. Kompozit malzemeler çok sert olduğundan elmas takımlarla yüzey işlemine tabi tutulması gerekmektedir ve bu da pahalı ve zaman alıcı bir yöntemdir. Yapılan çalışmalar sonucu pahalı sıcak presleme işlemlerinden basınçsız sinterleme proseslerine geçiş olmuştur.

Silisyum Karbür (SiC) ve Özellikleri

Bor karbürün düşük oksidasyon dayanımı oksitleyici atmosferlerde 600°C’nin üzerindeki sıcaklıklarda kullanılamamasına yol açar. Silisyum karbürün ilavesi, bor karbür seramiklerinin oksidasyon dayanımını geliştirmektedir. Talmy ve arkadaşları yapmış oldukları çalışmada gelişmiş oksidasyon dayanımı ve tokluğuna sahip bir bor karbür – silisyum karbür kompoziti elde etmeye, ayrıca yeni bir üretim metodu geliştirmeye çalışmışlardır. Bu çalışmada silisyum karbür kaplanmış bor karbürün ve ardından silisyum karbür tanelerinin, silisyum karbür kaplanmış bor karbüre eşit olarak dağılımı gerçekleştirilmiştir. Bu kompozitin üretimi ise silisyum karbür tozunun karbonla reaksiyonu ile oluşur. Kullanılan silisyum borür SiB4, SiB6 veya her ikisinin karışımından; karbon tozu ise tercihen karbon isi, grafit tozu veya karışımlarından oluşmaktadır.

Reaksiyonlar aşağıda verildiği gibi oluşur:

SiB4+2C→B4C+SiC

2SiB6+5C→3B4C+2SiC

Birinci denklemin sonucunda % 64 bor karbür ve % 36 silisyum karbür içeren (porozitesiz), ikinci denklemin sonucunda ise % 73 bor karbür ve % 27 silisyum karbür içeren (porozitesiz) bor karbür silisyum karbür kompoziti oluşur. Üretimin ilk aşamasında silisyum borür ve karbon karışımının inert ortamda ısıtılması tercihen 1600-1850 °C arası, daha çok 1750-1825 °C’de ve en çok da 1800 °C’de yapılır. 1800 °C’de bir saatlik işlemden sonra reaksiyon tamamlanır. Daha düşük sıcaklıklarda yapılan işlemlerde ise reaksiyon süresi uzamaktadır. Reaksiyonlar 0-10 MPa basınç altında uygulanır. Basınçsız üretilen bor karbür-silisyum karbür kompoziti ise % 25 poroziteye sahiptir.

Kaynak: SICAK PRESLEME İLE SİNTERLENMİŞ α-SiC MATRİKSLİ B4C KOMPOZİTLERİNİN ÖZELLİKLERİNİN İNCELENMESİ – Hasan ÖĞÜNÇ

“Silisyum Karbür – Bor Karbür Kompozitler” hakkında bir yorum